製造工程

~PANECTができるまで~

初めに、外板となるアルミ板を加工します。外側となる表が白色、ウレタン断熱材と接着する裏は緑となっています。1mx2mサイズのアルミ板を曲げ加工していきます。この部分は後で板同士をかしめる場所となり、一方は直角にもう一方は逆さの山のような形に曲げます。

アルミ板加工

板の端を曲げる

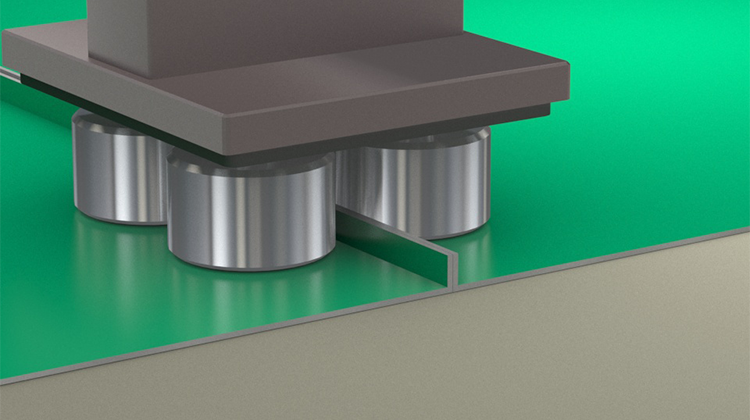

次に板同士をかしめて継いでいきます。曲げ加工した箇所を合わせ、ローラーが往復してかしめていきます。この加工により長さを調節することができ、かしめた部分は強度が高くなります。

外板同士をかしめて継ぐ

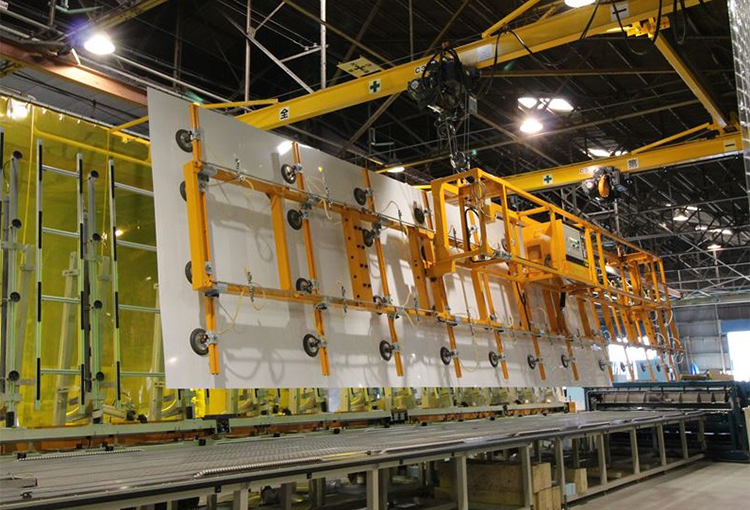

かしめ終わった外板は、バキュームクレーンを使い発泡設備へと移動させます。下側の板はそのまま移動させ、上側の板は一度反転させて移動します。板を一度立てかけ白い面にバキュームクレーンを吸着させ発泡設備の上側にセットします。

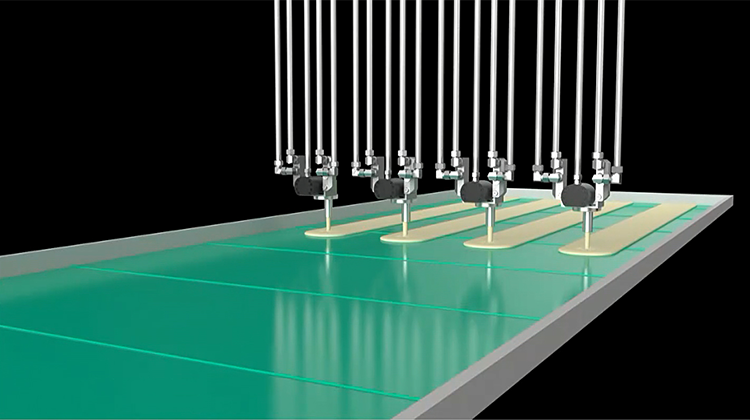

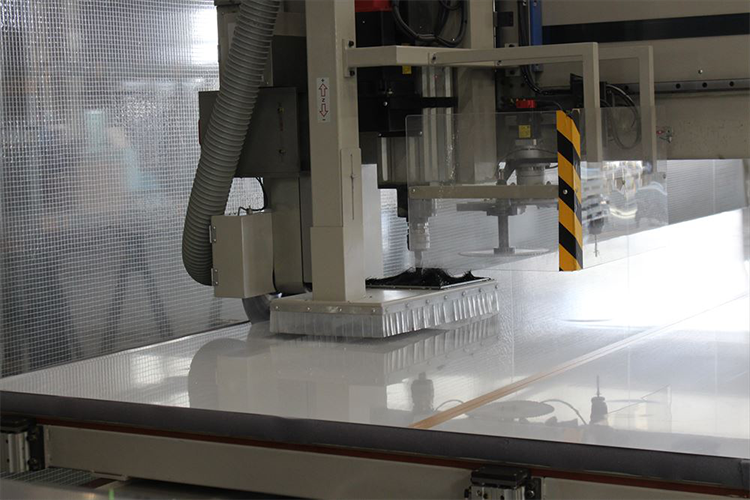

次に発泡工程に入ります。下側の板の周りに枠をつけ原液が漏れ出さないようにしておきます。下側の板が設備に向かって動き、4本のノズルから原液が塗布され約30秒ほどで塗布が完了します。その後すぐに下側の板をリフトアップさせサンドイッチのように上側の板とはさみ密着させ発泡させます。

20分程で発泡が終わり、その後設備から取り出されます。周囲をカットし必要な大きさに加工していきます。

組立、架装、検査を経てPANECTの車両が出来上がります。